1) FUNDIÇÃO:

Consiste em preencher um molde (com o formato da peça que se deseja fabricar) com metal fundido (aquecido), aguardar a solidificação desse metal e então desmoldar a peça solidificada. Assim, é possível gerar quaisquer formatos externos ou internos (simples ou complexos), quaisquer tamanhos (peças pequenas, médias ou gigantes) bem como obter uma grande variação na precisão das medidas (de ±0,02mm até ±6mm). As figuras a seguir ilustram as principais etapas bem como os principais recursos necessários para viabilizar uma fundição:

Etapas:

b) início da fabricação do molde;

c) fim da fabricação do molde;

d) preenchimento do molde com metal fundido;

e) solidificação do metal fundido;

f) desmoldagem da peça fundida;

g) peça fundida.

Recursos tecnológicos:

1= modelo;

2= caixa do molde;

3= areia especial;

4= panela;

5= metal fundido;

6= peça fundida.

Cortesia da AÇO VERDE DO BRASIL S.A.

2) LAMINAÇÃO:

Consiste em fazer passar entre vários pares de cilindros (em geral alinhados, um após o outro), um bloco maciço de material fundido (lingote), geralmente aquecido, para assim gerar, com um baixo custo/kg, produtos planos (chapas ou tiras de chapas) ou produtos não planos (barras, perfis, tubos ou trilhos). As figuras a seguir ilustram as principais etapas bem como os principais recursos necessários para viabilizar uma laminação:

Recursos tecnológicos:

2= lingote aquecido;

3= cilindros para acabamento;

4= produto laminado (chapa).

Cortesia da AÇO VERDE DO BRASIL S.A.

Etapas:

b) início do forjamento;

c) vários golpes depois do início;

d) fim do forjamento (peça forjada entre as matrizes).

Recursos tecnológicos:

2= haste do cilindro;

3= cabe-çote do martele;

4= matriz superior;

5= matriz inferior;

6= estrutura do martelete;

7= matéria prima.

Cortesia da PRENSAS SCHULER S.A

4) USINAGEM:

4.1) Uma usinagem consiste em gerar formatos a partir do corte planejado e gradual do material de uma peça inicial (fundida, laminada, forjada, extrudada ou trefilada), recorrendo ao uso de ferramentas e de máquinas específicas para essa finalidade.

4.2) Esses processos podem produzir os seguintes resultados vantajosos:

- Gerar quaisquer formatos internos ou externos;

- Obtenção da melhor precisão dimensional dentre todos os processos de conformação, isto é, de ±0,01mm até ±0,001mm;

- Alcançar um excelente acabamento superficial (superfícies espelhadas)

4.3)Existem vários processos para se realizar uma usinagem, a saber:

Torneamento:

Recursos tecnológicos:

Movimentos:

Torno CNC

Cortesia da ERGOMAT LTDA.

Fresamento:

Recursos tecnológicos:

Movimentos:

Furação:

Recursos tecnológicos:

Movimentos:

Furadeira de Coluna

Cortesia da KONE LTDA.

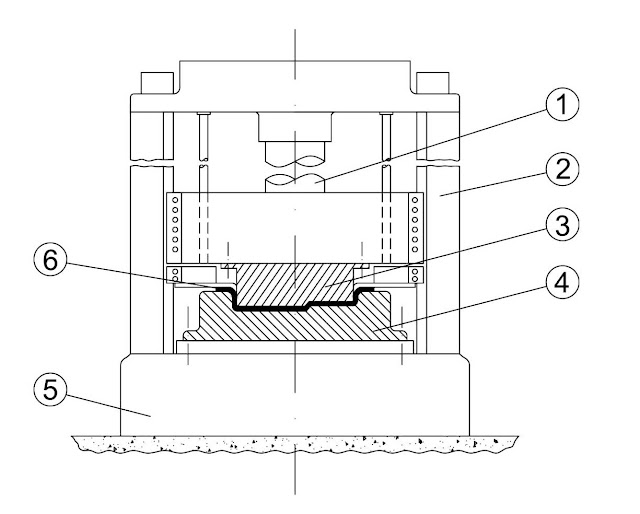

5.1) Uma estampagem requer as seguintes etapas para a sua ocorrência:

- A montagem das ferramentas necessárias (punção=ferramenta superior e matriz=ferramenta inferior) em uma prensa (máquina executante do processo);

- Alimentação da prensa com o material, a ser estampado, em geral tiras de chapas finas ou chapas finas laminadas (espessura≤4 mm), com baixa dureza;

- Aplicação de uma força de compressão sobre o material a ser estampado, através do punção, obrigando o material a tomar o formado definido pela matriz.

5.2) Existem 3(três) processos diferentes para se executar uma estampagem, a saber:

- Corte;

- Dobramento;

- Embutimento.

Recursos tecnológicos:

2=guias laterais;

3=punção (ferramenta superior);

4=matriz (ferramenta inferior);

5=base da prensa; 6=peça estampada.